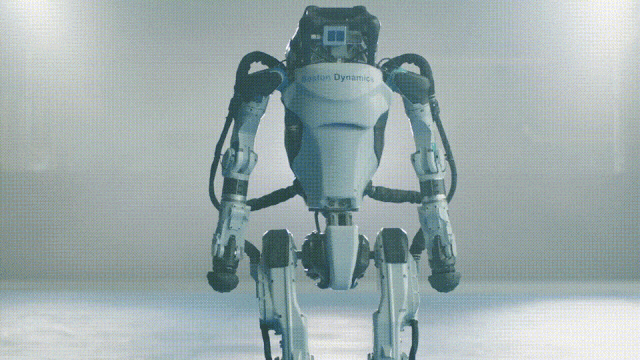

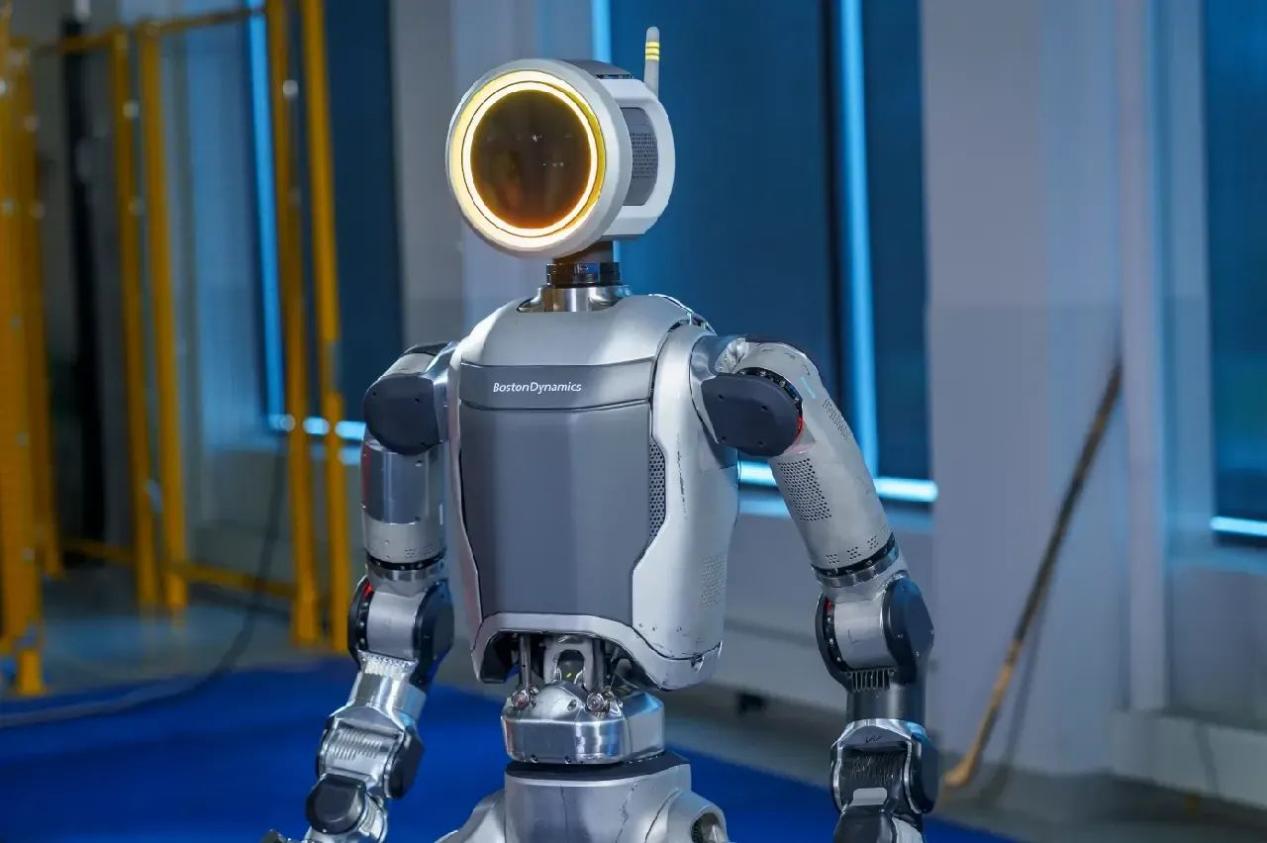

近日,波士顿动力(Boston Dynamics)发布了《再见,液压Atlas》视频,正式宣告其研发的液压驱动双足人形机器人Atlas退役。但在发布不到24个小时内,波士顿动力全电动Atlas机器人就正式亮相。波士顿动力作为全球机器人行业的先驱者和技术标杆,此举备受行业关注。

据编者判断,液压Atlas机器人退役很可能因为其液压驱动的路线已经跟不上快速崛起的AI浪潮需求:液压驱动虽然爆发力更强但方案僵硬成本居高不下,电机驱动成本较低且近年来功率密度以及力矩密度正在全面提高,仿人机器人的后来者大多使用电机驱动。在业内看来,波士顿动力弃“液”转“电”,可以视为对成本的妥协,也可以看出波士顿动力希望在通用场景下横刀立马的野心。

图片来源:Boston Dynamics

液压驱动Atlas的退役可以看做是人形机器人行业通用化道路上的一个重要节点。波士顿动力的“转向”(即放弃液压路线)给电机驱动机器人厂家及机器人关节电机厂家都带来不少信心,并坚定了路线,也表明电机驱动技术是大势所趋。

图片来源:Boston Dynamics

液压驱动及电机驱动的优劣势

从液压驱动和电机驱动的技术上来看,在人形机器人上,采取液压驱动会获得一些优势。液压驱动系统会通过液体压缩泵产生高压液体,将液压能转化成机械能,进而对输出机构产生力,驱动工作结构。这种系统相对其他的传动方式(尤其是电机驱动系统)的关键优势为:扭矩密度大、力矩输出更高。

但另一方面,液压系统在机器人应用中的缺点也十分明显:

液压系统整体的能量综合利用效率不高;

系统零件数量多,即使每个零件失效率不高,一旦概率累积则液压系统的系统可靠性很难得到保证;

虽然液压油本身响应不慢,但是考虑到中间复杂的机械泵阀以及背后的伺服电机系统适配情况,液压系统综合响应速度不一定有优势;

生产技术要求极高,对于极高集成度的液压执行器来说,通常的加工方法和设备是无法满足的,开发和生产的成本极高;

维护成本极高,由于液压系统的复杂性,Atlas 也不时出现爆缸漏油的情况,要有专门的液压维护团队提供维护。

从机器人领域的现状来看,电机驱动机器人更符合机器人和自动化的趋势,这一点从英伟达GTC上亮相的多款机器人就能看出。

电机驱动是指电动机直接驱动负载,不经过液压传动。所有的电力驱动,都是通过电磁场产生电磁力,从而带动负载旋转(旋转电机)或平动(直线电机)。在产品应用中已经具备以下明显优势:

电机驱动系统通常更安静、反应更快、维护更容易;

更适合精细地控制动作,这对于机器人执行高精度和敏捷性的任务至关重要;

电机驱动系统更节能,降低机器人的运营成本和环境影响;

电机驱动系统方案灵活度高,甚至可以做到极短时间内快速原型交付(电机快样 I 电机定制开发、小批量快速打样业务,15-30天快速交付)

但电机驱动也有其弊端,那就是由于电动驱动的力矩质量密度和功率质量密度比较小,但这些年随着电机技术的不断进步,尤其是本末科技近期在直驱/准直驱方面取得的一些进展,都预示着新的技术框架下,这些弊端都将逐渐获得补强甚至反超(以技术创新塑造产品力:“海尔贝克阵列+磁场调制技术”组合技重新定义直驱电机效能)。

从波士顿动力公司的发展历程来看,这些年一直明确地追求商业化,而复杂的液压机器人对产品不友好,制造成本高昂,难以商业化和产品化。相对而言,电机驱动方案已经在多家机器人公司产品上成功应用(直驱电机赋能家用机器人,本末科技打造全新智能动力体验),性能及控制表现十分出色。所以从技术角度来看,波士顿动力这次放弃“液压”驱动,全面拥抱“电机”驱动,给行业带来了新话题和新希望,也在情理之中。

电机驱动的发展

电机驱动系统作为机器人关节实现运动的核心部件,一直是机器人硬件研究的重点。电机驱动的发展过程也经历了从刚性大减速比驱动到弹性串联驱动器、再到准直驱驱动器(Quasi Direct Drive)的演进过程。目前准直驱驱动器(简称QDD,又称PDD)是机器人行业广泛应用的驱动器技术,仅依靠驱动器对电机的闭环力控,就可以让机器人感知外界的交互力。为了解决腿足式机器人领域对大力矩输出密度和动态物理交互能力的要求,采用低转速大力矩电机+低传动比减速机的准直驱方案,具有力控带宽高和抗冲击能力好的特点,同时保有较高的精度和效率,一定程度上兼顾直驱电机和传统电机(带齿轮箱)的优点。

本末科技作为一家集研发、生产与销售于一体的专精特新和高新科技企业,专注于提供国际领先水平的电机设计方案与制造服务,经多年的技术沉淀和应用验证,已推出P10系列机器人关节电机,为机器人应用提供卓越的性能和可靠性。

P10系列电机具备以下产品优势:

1)高精度和高响应性能:具备出色的位置和速度控制能力,实现精准的运动和定位,响应速度快,适应快速变化的运动需求。

2)大扭矩输出:提供强大的扭矩输出,能够应对机器人在各种工作负载下的运动和操作需求,提高机器人的负载能力和工作效率。

3)高功率密度和小尺寸:具备高功率密度设计,以较小的体积提供较高的功率输出,有助于减小机器人的体积和重量,提高运动灵活性和携带能力。

4)高可靠性和耐久性:经过精心设计和制造,具备高可靠性和长寿命特性能够持续运行并承受频繁的运动和负载变化,确保机器人系统的稳定性和可持续性运作。

5)低噪音和高效能:显著提升电机的性能和能源利用效率,同时降低噪音和能源消耗,从而提高整个机器人系统的运行效率和可持续性。

6)简化集成和控制:电机设计方案考虑了集成和控制的简化,提供标准化接口和多种通信协议:CANFD/CAN2.0/RS485,方便与机器人控制系统的连接和交互。

产品广泛应用于机械狗、机械臂、人形机器人、轮足机器人、科技竞赛等领域,获得广大客户的认可和信赖。

总结:QDD电机的未来发展趋势,DD电机技术及优势

从电机技术的发展来看,目前准直驱电机的不会是机器人关节驱动器发展的终点,从一个“准”可以看出,未来直接驱动负载的直驱电机技术,无论是在高精度,高动态相应,高效率,高能效等方面都更加优势,能够显著提高机器人的运动性能和定位精度,这对于需要高精度操作的机器人应用来说十分重要。同时直驱电机的结构极致简单,没有齿轮箱等易损件,大大提升使用寿命,降低故障率和维护成本。随着新材料的不断应用,电机设计和算法的不断革新,制造工艺的不断进步,直驱技术必将会有更好的性能及更广泛的应用场景。